2021-01-08

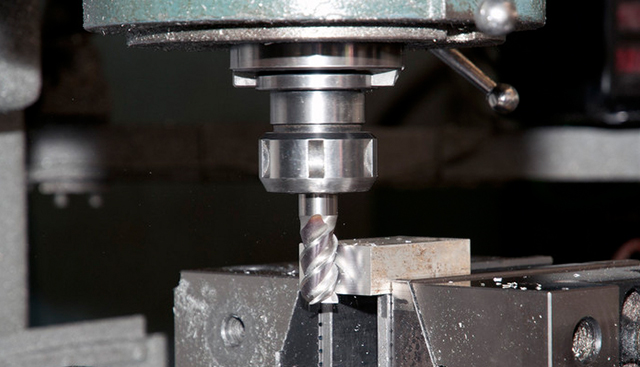

深孔鉆加工是一種專業化程度較強的孔加工技術,一般會需要用到專用的深孔刀具,比如槍鉆、內排屑深孔鉆、套料鉆等以及專用機床來進行。隨著越來越多領域對深孔鉆加工產品需求量增大,深孔鉆加工工藝也被要求越來越嚴格,今天西迪小編就給大家分享下關于深孔鉆加工的相關知識。

深孔鉆加工是一種專業化程度較強的孔加工技術,一般會需要用到專用的深孔刀具,比如槍鉆、內排屑深孔鉆、套料鉆等以及專用機床來進行。隨著越來越多領域對深孔鉆加工產品需求量增大,深孔鉆加工工藝也被要求越來越嚴格,今天西迪小編就給大家分享下關于深孔鉆加工的相關知識。

深孔加工一般深孔多數情況下深徑比L/d≥100。如油缸孔、軸的軸向油孔,空心主軸孔和液壓閥孔等等。深孔加工在模具行業有了廣泛的應用,解決了模具加工中普通鉆床無法解決的細孔和長孔,有效降低了模具的加工成本。

由于深孔鉆加工是處于封閉或半封閉的狀態下進行的,故具有以下特點:

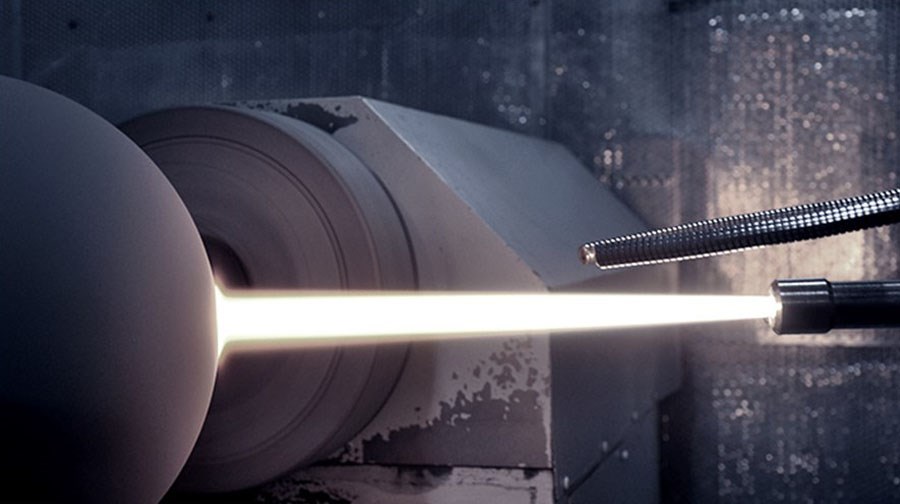

(1)不能直接觀察到刀具的切削情況,目前只能憑經驗,通過聽聲音,看切屑,觀察機床負荷及壓力表,觸摸振動等外觀現象來判斷切屑過程是否正常。

(2)切屑熱不易傳散。一般切削過程中80%的切削熱被切屑帶走,而深孔鉆削只有40%,刀具占切削熱的比例較大,擴散遲,易過熱,刀刃的切削溫度可達600℃,必須采用強制有效的冷卻方式。

(3)切屑不易排出。由于孔深,切屑經過的路線長,容易發生阻塞,造成鉆頭崩刀。因此,切屑的長短和形狀要加以控制,并要進行強制性排屑。

(4)工藝系統剛性差,因受孔徑尺寸限制,孔的長徑比較大,鉆桿細而長,剛性差,易產生振動,鉆孔易走偏,因而支撐導向極為重要。

深孔鉆加工往往需要配合使用性能合適的深孔鉆切削油。根據深孔加工特點,切削油需要具備以下作用:

(1)極壓潤滑作用

切削油在循環使用過程中,吸附刀具、工件表面形成一層潤滑膜,提高潤滑性,降低摩擦阻力,減少功率消耗及刀具磨損。而深孔加工中,工件與刀具之間接觸壓力可達到幾千牛,同時伴隨產生大量的熱量。因此深孔鉆油要具備良好的極壓潤滑性。

(2)冷卻作用

深孔加工時會產生大量的熱,過高的溫度可降低刀具強度,而使刀具壽命縮短,而且因受熱變形要影響工件的尺寸精度,因此,切削油要具備粘度小,流動性好的特點,及時將熱量帶走。

(3)清洗作用

金屬加工也會產生大量的金屬碎屑及粉末,如不及時清除,會相互粘結或附著在機床、工件、刀具上,增加刀具磨損,影響刀具使用壽命。具備良好流動性的切削油會利用液流的機械沖洗作用,及時的沖走金屬碎屑顆粒。

(4)防腐防銹作用

深孔鉆油屬特種油,使用周期長,在切削鉆孔時,良好的防銹性能夠保證加工工件表面光亮和不被腐蝕。

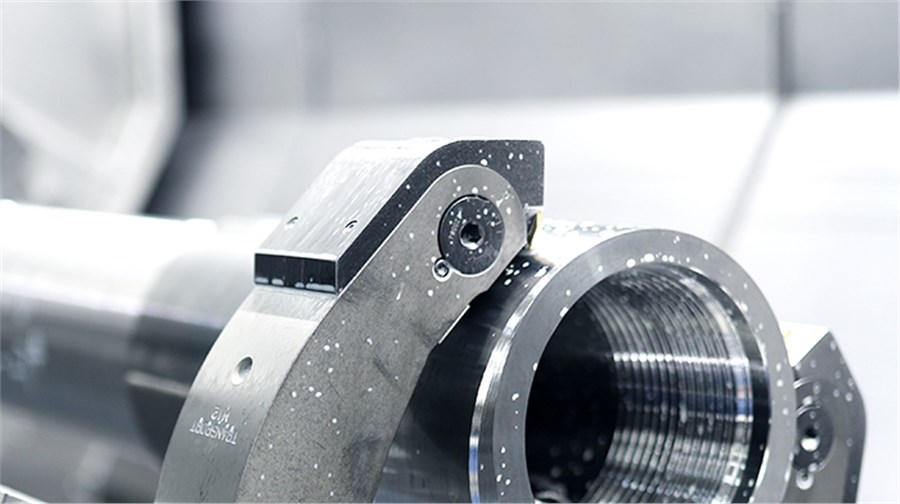

西迪技術股份有限公司擁有很強的深孔鉆加工能力,配備深孔鉆鏜(珩)、車銑復合加工中心、數控臥鏜銑床等先進生產設備,可加工直徑≤400mm,長度≤3000mm的長軸套管復雜結構零件,滿足客戶對深孔鉆加工的各項要求。