2020-12-04

閥門密封面在使用過程中會產生沖蝕、腐蝕、擦傷、碰傷和壓痕等損害,但摧損到達一定程度的時候,密封面將不再密封,從而是的設備不能正常工作,甚至報廢,大多數法蘭密封面不可以拆卸,或者拆裝復雜耗費工時成本非常大。為了提高閥門密封面的使用壽命,使其可以用于一些苛刻的介質環境,我們通常會在閥門的密封面上堆焊鈷基硬質合金,通過車削加工后研磨成密封面。今天,西迪小編就來和大家分享對于閥門硬質合金密封面進行研磨修復時需要注意哪些事項。

閥門密封面在使用過程中會產生沖蝕、腐蝕、擦傷、碰傷和壓痕等損害,但摧損到達一定程度的時候,密封面將不再密封,從而是的設備不能正常工作,甚至報廢,大多數法蘭密封面不可以拆卸,或者拆裝復雜耗費工時成本非常大。為了提高閥門密封面的使用壽命,使其可以用于一些苛刻的介質環境,我們通常會在閥門的密封面上堆焊鈷基硬質合金,通過車削加工后研磨成密封面。今天,西迪小編就來和大家分享對于閥門硬質合金密封面進行研磨修復時需要注意哪些事項。

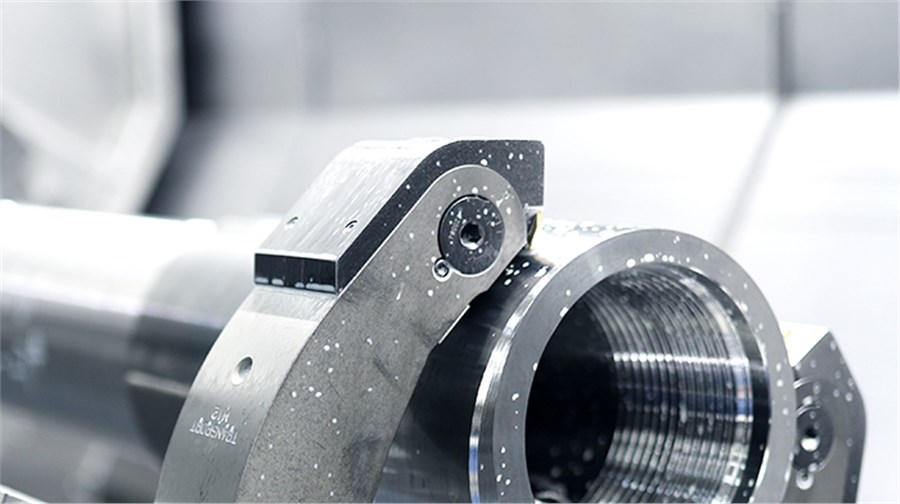

Z41H閘閥、J41截止閥都是通過這種堆焊鈷基硬質合金的方法制造閥門硬密封面。其中,研磨最終的工藝直接影響閥門密封的效果,先來看看研磨過程中存在的問題。

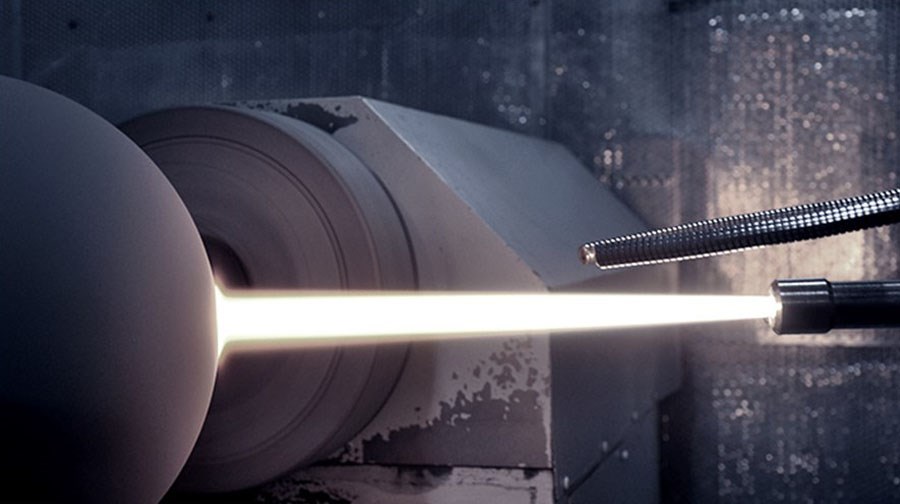

鈷基合金密封面首先采用等離子弧噴焊工藝將鈷基自熔合金粉末噴焊在產品的密封部位,形成密封面堆焊層,然后分粗車和精車對堆焊層進行加工。精車后再經平面磨加工,平面磨床的加工質量達不到0.2的粗糙度和80%的吻合度,吻合度尤其差,因此必須對密封面進行超精加工。

接下來,便是對密封面進行研磨,研磨造成閥門密封性差的主要因素有以下幾個方面:

1、閥門硬質合金密封面研磨的注意事項磨料移散不均問題,當磨料(在研磨具與鈷基合金密封面之間)因受研磨的作用力向密封面的內外邊緣移動,因此,在內外邊緣的磨料多,磨削力強,磨削量也大。

2、補充磨料不均勻問題:由于鈷基合金的硬度高,耐磨性強,因此,磨料的切削刀尖根易磨損,使之喪失切削力,這樣需要不斷補充磨料,補充的磨料是膏體狀,添加磨料時不易均勻,因此又導致磨削力和磨削量的不均勻而影響研磨質量。

3、研磨器具磨損問題:在鈷基合金的硬度高而造成了研磨器具很快地磨損降低了研磨器具的精度而影響了閥門密封面的研磨質量。

4、選擇的研磨機軌跡不適當:各種研磨機械或方法都有其研磨軌跡,如果選擇不適當,造成研磨時的磨削量不均勻,磨削量大的部分回造成磨削的塌邊現象。

5、最佳研磨區域:在選擇了理想的研磨軌跡之后,該軌跡可形成一個研磨區域。如果用傳統的研磨方法來克服上述問題,主要靠反復地研磨盤器具均勻添加磨料,不斷地修正研磨軌跡等,這樣就造成了工作時間的延長,生產效率低和勞動強度的增大。由此可以認為用一般的研磨工藝來實現鈷基合金密封面高效率、高質量的超精加工是困難的。