2021-03-27

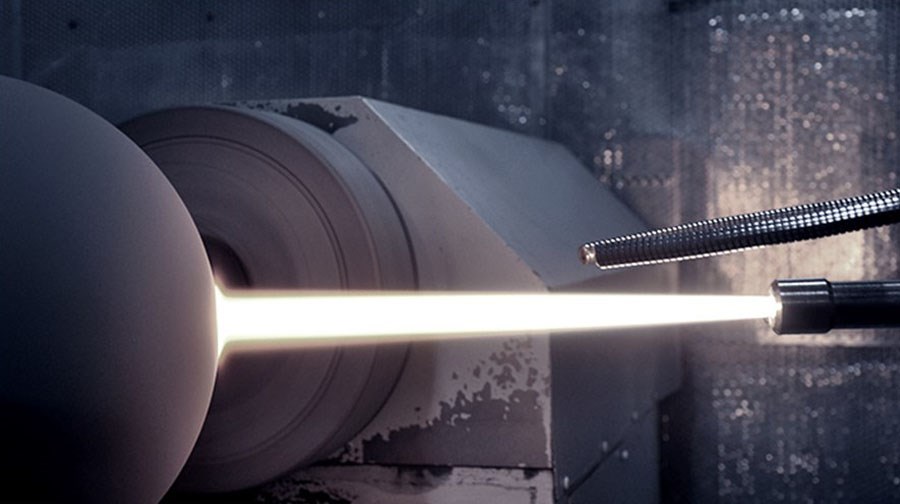

孔加工是一種重要的加工方式,約占機械加工作業的三分之一。參與過孔加工的朋友可能都知道,用立式加工中心進行孔加工是最普通的加工方法,而深孔加工由于要求比較高,很多設備都無法滿足實際的加工要求。鉆孔和擴孔時,冷卻潤滑液在沒有采用特殊裝置的情況下,很難輸入到切削區,繼而導致刀具耐用度降低,排屑非常困難。

孔加工是一種重要的加工方式,約占機械加工作業的三分之一。參與過孔加工的朋友可能都知道,用立式加工中心進行孔加工是最普通的加工方法,而深孔加工由于要求比較高,很多設備都無法滿足實際的加工要求。鉆孔和擴孔時,冷卻潤滑液在沒有采用特殊裝置的情況下,很難輸入到切削區,繼而導致刀具耐用度降低,排屑非常困難。

當你遇到深孔加工難題時,千萬別慌,我們必須了解鉆孔時在孔的內部所發生的一切,才能找到利用加工中心加工深孔的有效方法。

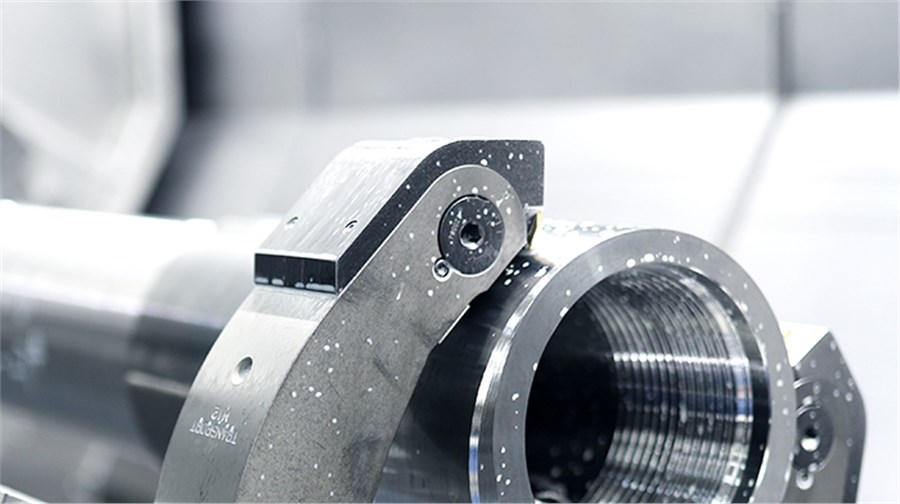

在長時間經驗積累的基礎上,西迪找到了解決深孔加工的三個主要問題:排出鉆屑且不能損傷工件表面;采用冷卻液來保持鉆具與工件的冷卻效果;以及使加工周期最小化。除此之外,還包括加工精度,重復定位精度及表面粗糙度等因素。通常來說,深孔是由孔的直徑與深度的比例來定義的,習慣上將大于等于5:1的認為是深孔加工。深孔加工涉及的領域非常廣,越來越受到人們的重視。

通常來說,利用立式加工中心有兩種深孔加工方法。一種采用均分退刀深度來達到最終的深度。另一種是不同的退刀深度,每次的深度逐步遞減。首先,退刀排屑并不只限于深孔加工,在每次退刀中,即使只有很小距離,它也能起到折斷鉆屑的作用,從而排除了鉆屑落入孔內的問題。退刀排屑的時間決定了鉆屑的長度,去除纏繞在刀具上的鉆屑通常被稱作“天使的頭發”。這些鉆屑會令冷卻液隨著它從孔內排出,使鉆頭上的熱量聚集而引起刀具的過分磨損。這種情況最終會導致刀具徹底損壞。深孔加工與退刀排屑的缺點是花費了太多的時間來完成每個孔的加工。

在這種方法上,其時間將用在刀具的進刀與快速的退刀,再快速地退回和進刀。以一次退刀排屑的周期所需時間乘以被加工孔數再加上延誤的時間。即使每個孔只增加幾秒鐘,鉆孔效率也大大降低了。在工序多的產品加工中,這種低效率會成為生產加工的嚴重制約。

另外,切削液一般選用1:100的乳化液或極壓乳化液;需要較高加工精度和表面質量或加工韌性材料時,選用極壓乳化液或高濃度極壓乳化液,切削油的運動黏度通常選用(40℃)10~ 20cm2/s,切削液流速為15~18m/s;加工直徑較小時選用黏度低的切削油;要求精度高的深孔加工,可選用切削油配比為40% 極壓硫化油+40% 煤油+20%氯化石蠟。

發生傷人和設備事故,影響加工質量和機床的安全運行,所以要求刀具具有較好的斷屑和排屑性能。